Andon Panolarında Renklerin Anlamı ve Standartlaştırma Önerileri

23.10.2025

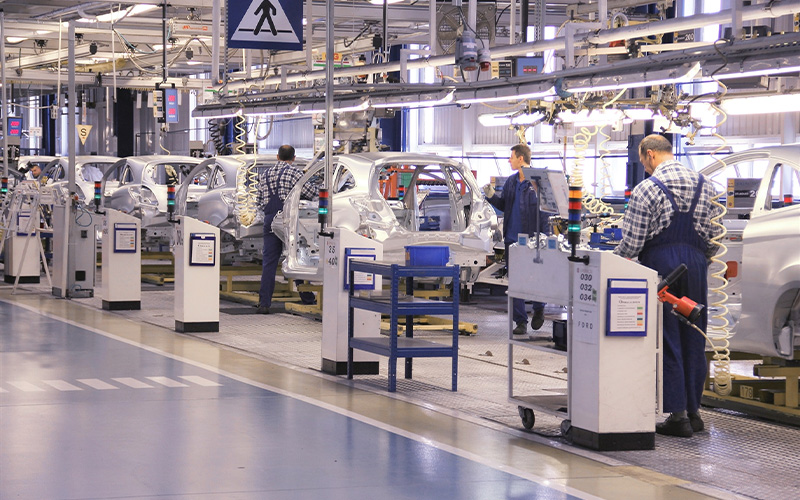

Üretim alanlarında Andon panoları, görsel iletişimin en etkili araçlarından biridir. Bu panoların en belirgin özelliklerinden biri, farklı renklerle üretim sürecinin durumunu anında gösterebilmesidir. Renkli ışıklar sayesinde çalışanlar, yöneticiler ve bakım ekipleri üretimde yaşanan durumu hızlıca anlayabilir. Ancak bu renklerin doğru şekilde yorumlanması, üretim güvenliği ve verimliliği açısından büyük önem taşır.

Andon panolarında kullanılan renklerin anlamı, işletmeden işletmeye değişiklik gösterebilir. Bu durum bazen karışıklıklara yol açar. Bu nedenle renklerin anlamlarının standartlaştırılması, üretim sahasında ortak bir dil oluşturmak açısından kritik bir gerekliliktir. Standart renk kodları, yanlış anlaşılmaları önler ve iletişim sürecini hızlandırır.

Andon Panolarında Kullanılan Temel Renkler ve Anlamları

Andon sistemlerinde genellikle üç ana renk öne çıkar: yeşil, sarı ve kırmızı. Bazı işletmeler bu renklerin yanı sıra mavi veya beyaz ışıkları da ek uyarı veya bilgilendirme amacıyla kullanır. Aşağıda bu renklerin yaygın anlamları ve kullanım alanları açıklanmıştır:

Yeşil Işık – Normal Çalışma Durumu

Yeşil renk, üretimin sorunsuz şekilde devam ettiğini gösterir. Bu renk yandığında makine, sistem veya üretim hattı normal kapasitede çalışıyor demektir. Çalışanlar açısından herhangi bir tehlike veya duruş durumu bulunmadığını ifade eder. Yeşil ışığın sürekli yanması, üretimde istikrarın göstergesidir.

Sarı Işık – Uyarı veya Dikkat Durumu

Sarı ışık, sistemde dikkat edilmesi gereken bir durum olduğunu belirtir. Bu, malzeme eksikliği, kalite kontrol bekleyen ürün veya operatör müdahalesi gerektiren bir uyarı olabilir. Sarı ışığın yanması, üretimin tamamen durmadığı ancak bir problem sinyali verdiği anlamına gelir. Bu nedenle çalışanlar ve yöneticiler, bu uyarıyı hızlıca değerlendirerek önlem almalıdır.

Kırmızı Işık – Duruş veya Acil Durum

Kırmızı ışık, üretimin durduğunu veya ciddi bir arıza meydana geldiğini gösterir. Bu renk, aynı zamanda iş güvenliği açısından acil müdahale gerektiren durumların da habercisidir. Örneğin, makine arızası, elektrik kesintisi, güvenlik ihlali veya iş kazası gibi olaylarda kırmızı ışık devreye girer. Bu durumda üretim hattı durdurulur ve yetkili personel derhal müdahale eder.

Mavi Işık – Yardım veya Müdahale Talebi

Mavi ışık, genellikle operatörün destek talebinde bulunduğunu belirtir. Bu yardım, teknik bir destek, kalite kontrol veya malzeme ikmaliyle ilgili olabilir. Mavi ışık, bakım veya destek ekibinin hızlıca yönlendirilmesini sağlar. Böylece üretimdeki gecikmeler en aza indirilir.

Beyaz Işık – Bilgilendirme veya Süreç Tamamlanması

Beyaz ışık, bazı işletmelerde bilgilendirme amaçlı olarak kullanılır. Örneğin, üretim sürecinin tamamlandığını veya vardiya değişiminin yaklaştığını gösterebilir. Ayrıca bu renk, genel sistem kontrollerinde veya test aşamalarında da tercih edilir.

Renklerin Standartlaştırılmasının Önemi

Andon panolarında kullanılan renklerin anlamlarının tutarsız olması, üretim alanında karışıklığa neden olabilir. Farklı departmanların farklı renk kodları kullanması, yanlış müdahalelere yol açabilir. Bu nedenle renklerin anlamlarının standartlaştırılması, üretim güvenliği ve iletişim açısından büyük önem taşır.

Renk standardizasyonu, yalnızca bir görsel düzen değil aynı zamanda bir iletişim protokolü oluşturur. Bu sayede üretim hattındaki tüm çalışanlar, renklerin ne anlama geldiğini önceden bilir ve doğru tepkiyi verebilir. Ayrıca yeni işe başlayan çalışanların da bu sistemi hızlıca öğrenmesi sağlanır.

Standartlaştırma Önerileri

Andon panolarında renklerin etkili bir şekilde kullanılabilmesi için belirli standartların oluşturulması gerekir. İşte bu konuda dikkat edilmesi gereken bazı öneriler:

- 1. Uluslararası Renk Kodlarına Uyum: ISO ve OSHA gibi uluslararası standartlarda belirtilen renk kodlamaları temel alınmalıdır. Bu sayede küresel üretim ağına sahip firmalar ortak bir sistem kullanabilir.

- 2. Eğitim Programları Düzenlenmeli: Tüm çalışanlara renklerin anlamlarını anlatan düzenli eğitimler verilmelidir. Bu eğitimler hem teorik hem de uygulamalı şekilde yapılmalıdır.

- 3. Görsel Rehberler Oluşturulmalı: Üretim alanlarında, panoların yanında renklerin anlamını açıklayan görseller veya tabelalar bulundurulmalıdır. Bu, yeni çalışanların hızlı adaptasyonuna yardımcı olur.

- 4. Yazılım Entegrasyonu Sağlanmalı: Dijital Andon sistemlerinde renkli uyarıların anlamı yazılım içinde de belirtilmelidir. Böylece veri analizi yaparken hangi renk hangi duruma karşılık geliyor kolayca anlaşılır.

- 5. Düzenli Gözden Geçirme Yapılmalı: Renk standardizasyonu uygulandıktan sonra belirli aralıklarla değerlendirme yapılmalı, sahadan gelen geri bildirimlerle sistem güncellenmelidir.

- 6. Erişilebilirlik Göz Önünde Bulundurulmalı: Renk körlüğü gibi görsel engelleri olan çalışanlar için ek sesli uyarılar veya simge tabanlı bildirimler kullanılmalıdır.

- 7. Renk Yoğunluğu ve Görünürlük Test Edilmeli: Panolardaki renklerin gün ışığı, üretim alanı aydınlatması ve mesafe gibi faktörlerde yeterince görünür olduğundan emin olunmalıdır.

Andon Panolarında Renk Yönetimi ile Verimlilik Artışı

Standartlaştırılmış renk kullanımı, üretim hattında iletişimi hızlandırır ve hata oranlarını azaltır. Operatörler, bir bakışta üretimin hangi aşamada olduğunu veya hangi sorunun yaşandığını anlayabilir. Bu da zaman kaybını önler ve ekiplerin koordinasyonunu güçlendirir.

Ayrıca standart renk yönetimi, iş güvenliği açısından da büyük önem taşır. Özellikle kırmızı ve sarı ışıkların doğru anlamlandırılması, olası kazaların önüne geçilmesini sağlar. Böylece hem üretim sürekliliği korunur hem de çalışan güvenliği sağlanır.

Değerlendirme

Andon panolarında renklerin doğru şekilde kullanılması, sadece görsel bir düzenleme değil aynı zamanda üretim güvenliği ve verimliliği artıran stratejik bir yaklaşımdır. Renklerin anlamlarının standartlaştırılması, işletmelerde ortak bir dil oluşturur ve iletişim hatalarını ortadan kaldırır. Bu sistem sayesinde çalışanlar her zaman üretim hattındaki durumu net bir şekilde anlayabilir.

Andon panoları, modern üretim tesislerinde dijital dönüşümün ve sürekli iyileştirmenin önemli bir parçasıdır. Renk yönetimi konusundaki bilinçli uygulamalar, hem operasyonel mükemmeliyetin hem de güvenli üretim kültürünün temelini oluşturur.